We would like to invite you to send us your inquiry in English.

Nous répondrons volontiers à vos questions par e-mail en Français.

Stellen Sie sich die Frage, welches Fahrradrahmen Material die richtige Wahl für Sie ist?

Dann sind Sie hier genau richtig! Im Folgenden stellen wir Ihnen die Eigenschaften der vier im Rahmenbau verwendeten Materialien Stahl, Aluminium, Carbon und Titan im Vergleich vor.

Außerdem zeigen wir Ihnen die Vor- & Nachteile der einzelnen Werkstoffe auf und erklären Ihnen, wieso wir bei MILES den Werkstoff Titan für den Rahmenbau favorisieren.

Die Einstufung des Rahmenmaterials unterliegt nicht dem theoretischen Potential des jeweiligen Werkstoffs, sondern den in der Praxis realisierbaren Eigenschaften für den höchst entwickelten Fahrradrahmen.

Stahlrahmen haben seit dem Aufkommen von Aluminium- und Carbon Rahmen im High-End-Rahmenbau nur noch für Liebhaber des Werkstoffs und Traditionalisten Bedeutung. Vor der Einführung von extrem hochfesten Stählen konnte mit dem bis dahin verwendeten Stahl kein Rahmen gebaut werden, der im Vergleich mit anderen Rahmenmaterialien hätte Maßstäbe setzen können.

Dies hat sich jedoch mit dem Einzug der hochfesten Stähle im Rahmenbau wie beispielsweise dem Reynolds 953 geändert. Diese hochfesten Stähle sind zum Teil sogar rostfrei, sodass zum Erreichen eines möglichst niedrigen Gewichts die Lackierung eingespart werden kann. Zudem wird die Langlebigkeit eines solchen Rahmens nicht durch mögliche Korrosion gefährdet. Gegen den Kontakt mit Salzwasser ist ein solcher „rostfreier“ Stahlrahmen jedoch nicht korrosionsbeständig.

Rahmen mit diesen Legierungen können bei einer mittleren Rahmenhöhe in Gewichtsbereiche um die 1600 Gramm vorstoßen und damit auch für sportlich schlanke Fahrer eine absolut ausreichende Steifigkeit aufweisen. Ausreichend steife Rahmen aus Stahl führen schnell zu Rahmengewichten, die deutlich über 2000 Gramm liegen. Jedoch kann aufgrund der Beulgefahr von solchen Rahmen die Wandstärke bei größeren Durchmessern nicht weiter reduziert werden.

Auch mit sehr leistungsfähigen Legierungen fällt das Rahmengewicht im Vergleich zu den anderen Werkstoffen immer noch am höchsten aus. Rahmen aus Stahl sind im Allgemeinen sehr langlebig und können bei geschickter Konstruktion eine vernünftige Steifigkeit mit einem spürbaren Fahrkomfort vereinen. Die Fähigkeit zur Dämpfung von Vibrationen fällt jedoch im Vergleich zu den anderen Rahmenmaterialien relativ schlecht aus.

Bereits seit Ende der 80er Jahre haben Aluminiumlegierungen in der Fertigung von Rennrahmen dem Werkstoff Stahl den Rang abgelaufen.

Mit der Eigenschaft von Aluminium großvolumige und dünnwandige Rohre zu bauen, konnten nun Rahmen mit einem deutlich günstigeren Verhältnis von Steifigkeit zu Gewicht (STW-Wert) hergestellt werden. Dieser STW-Wert wurde Anfang der 90er Jahre von der Zeitschrift TOUR eingeführt und gilt auch noch heute als wichtigste Kenngröße zur Beurteilung der Güte von Rennradrahmen.

Aus den, für Aluminiummaßstäbe, hochfesten Scandium-Legierungen können durchaus leichte Rahmen im Bereich um 1200 Gramm gebaut werden. Zudem können Rahmen aus Aluminium eine respektable Lebensdauer erreichen, jedoch nur unter dem weitgehenden Verzicht auf Fahrkomfort.

Im Vergleich zu den anderen Werkstoffen, fällt bei Rahmen aus Aluminium die Vibrationsdämpfung am schlechtesten aus. Zudem muss das Material zusätzlich gegen Korrosion geschützt werden. Auch die Beulgefahr ist bei Aluminiumrahmen am größten, sodass ein sorgfältiger Umgang unumgänglich ist.

Kohlefaser-verstärkte Kunststoffe, auch Carbon genannt, wurden schon in den 80er Jahren als Werkstoff für Rennradrahmen genutzt. Die eigentliche Blütezeit der Carbon Rahmen begann jedoch erst mit dem Erscheinen des Scott Rahmens CR1 im Jahr 2003. Mit einem Gewicht von unter 1000 Gramm konnte dieser den bisher besten STW-Wert aller bis dato getesteten Fahrradrahmen erzielen. Carbon besitzt ein sehr großes Potenzial für den Bau sehr leichter und dennoch steifer und fester Bauteile.

Die Kunststoffmatrix besteht bei Carbon Rahmen aus einem ausgehärteten Epoxidharz, welches die Faserlage an Ort und Stelle hält. Dieser Kunststoff ist gegenüber gewissen Umwelteinflüssen, wie UV-Strahlen oder dem Kontakt mit Säuren (Schweiß), nicht resistent, aus diesem Grund muss ein schützender Lack verwendet werden.

Teile aus dem Werkstoff Carbon verfügen typischerweise über eine gute inhärente Fähigkeit zur Vibrationsdämpfung, die aber nicht mit dem Federungsvermögen gleichgesetzt werden darf. Durch deutlich tiefer am Sitzrohr ansetzende Sitzstreben, kann heutzutage ein weitaus höherer Fahrkomfort bei Carbon Rahmen geboten werden, was noch vor ein paar Jahren nicht der Fall war. Dies macht das Konstruktionsmaterial bis heute fast schon zum Standard.

Carbonfasern bieten zudem eine beinahe unbegrenzte Möglichkeit zur Gestaltung der äußeren Form eines Bauteils und damit auch Möglichkeiten zur Optimierung der aerodynamischen Form.

Carbon ist ein sehr sprödes Material, da eine Carbonfaser keinerlei Verformungsreserven besitzt. Selbst eine kleine plastische Verformung, wie z. B. eine Beule im Rohr eines Aluminiumrahmens, die einen Rahmen nicht gleich unbrauchbar werden lässt, gibt es bei Carbon also nicht. Wird das Material überlastet, reißt mindestens eine Faserlage oder in den meisten Fällen gleich mehrere, was das Bauteil deutlich an Festigkeit verlieren lässt und den Rahmen aus Sicherheitsgründen unbrauchbar macht. Bleibt ein solcher Überlastschaden unentdeckt, kann es sein, dass das Bauteil bei der nächsten Überlast plötzlich versagt.

Da Schäden an einem Carbon Rahmen nicht direkt sichtbar sind, können strukturelle Schäden an Carbon Bauteilen oft nur mit sehr aufwändigen und damit teuren Methoden festgestellt werden. Daher müssen Sie beim Kauf eines Carbon Rahmens darauf vorbereitet sein den Rahmen nach einem Sturz, im Interesse Ihrer Sicherheit, austauschen zu müssen.

Aus diesem Grund sollten Sie einen gebrauchten Carbon Rahmen bzw. ein Rad mit einem Rahmen aus Carbon auch nur von einem Vorbesitzer kaufen, dem sie uneingeschränkt vertrauen. Ansonsten kaufen Sie die sprichwörtliche Katze im Sack.

Bei sorgfältiger Behandlung kann ein gut durchdacht konstruierter und ebenso gefertigter Carbon Rahmen zudem eine sehr lange Lebensdauer erreichen. Jedoch können neben Schäden, die auf Steinschlag, Stürze, Unfälle oder Umfallen des Rades zurückzuführen sind, auch Schäden, die nichts mit der eigentlichen Carbon Struktur zu tun haben, die Lebensdauer beenden.

Die Gründe hierfür finden sich bei Problemen an Teilen wie den Ausfallenden, dem Tretlagergehäuse, Zuganschlägen oder Umwerfermontage-Sockeln.

Die ersten in Serie produzierten Titanrahmen entstanden Anfang der 80er Jahre aus Rohren, die für Hydraulikleitungen in Flugzeugen produziert wurden. Diese Rahmen begeisterten ihre Fahrer mit einem bis dahin unbekannten Fahrkomfort und deutlich geringerem Gewicht gegenüber den damals üblich verwendeten Stahlrahmen.

Die besonderen Eigenschaften von Titan kamen jedoch erst hervor, als speziell für den Rahmenbau hergestellte Rohre verwendet wurden. Durch die damals verwendeten Titanrahmen hat sich bis heute die verallgemeinerte Ansicht gehalten, dass Titanrahmen nicht steif genug für trittkräftige Radsportler sind. Dies war jedoch nur in den 80ern der Fall, als Hersteller nur Hydraulikrohre, die für den Flugzeugbau vorgesehen waren, als Rahmenmaterial verwenden konnten.

Die Anforderungen an ein Hydraulikrohr sind jedoch gänzlich anders als die Anforderungen, die an ein Rahmenrohr gestellt werden.

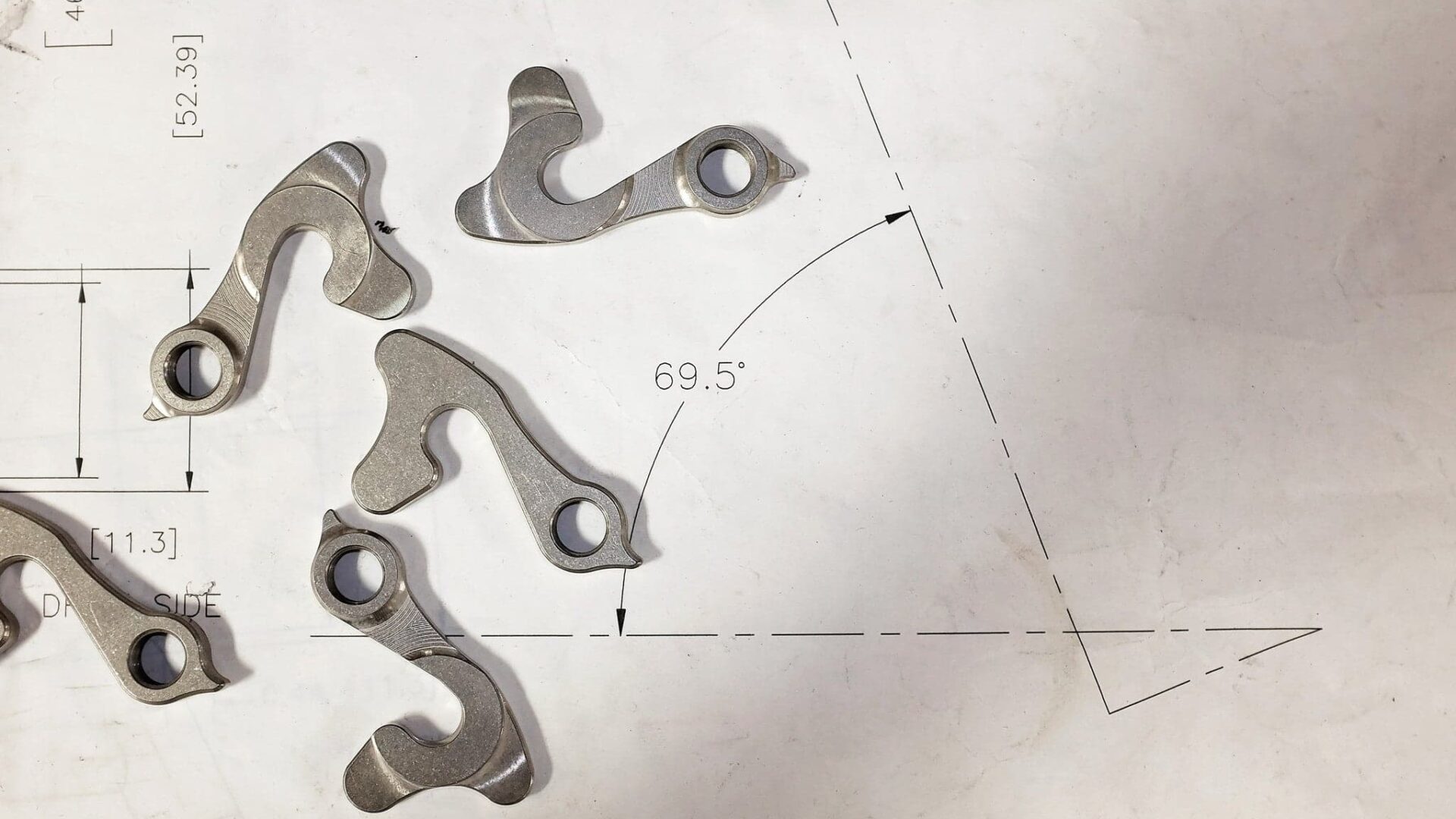

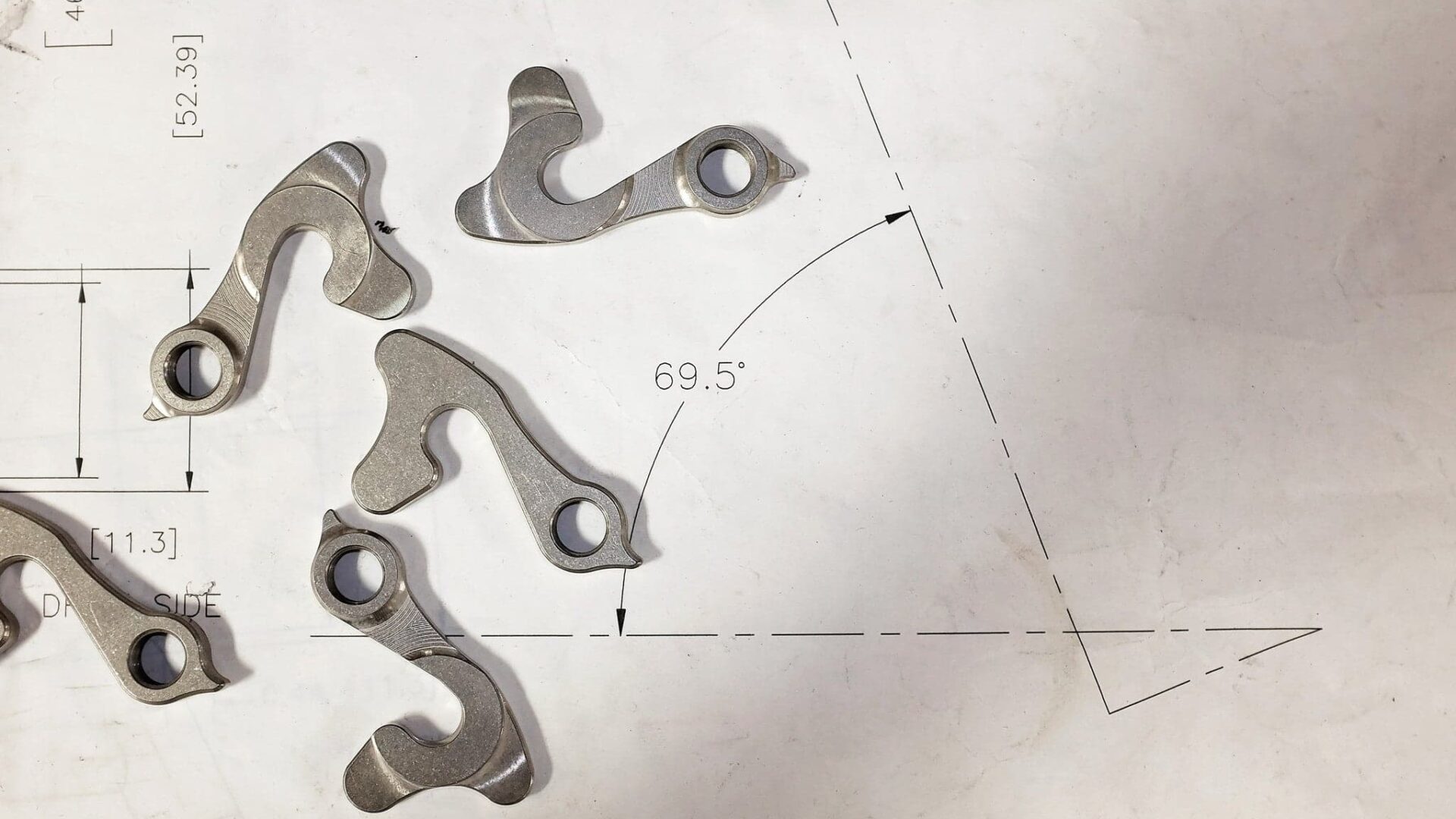

In den 90er Jahren gingen dann alle renommierten Hersteller dazu über, speziell für Fahrradrahmen gefertigte Titanrohre zu verwenden. Mittlerweile existiert ein breit gefächertes Spektrum an Rohren unterschiedlicher Durchmesser, die zum Teil in variablen Wandstärken verfügbar sind. Viele Hersteller modifizieren diese Rohre oftmals durch Ovalisieren, Konifizieren oder indem sie einzelnen Rohren des Rahmens eine ganz spezielle Form geben, um sie möglichen Belastungen noch besser anzupassen. Aus diesem Grund lassen sich heutzutage Titanrahmen jeder gewünschten Charakteristik bauen. Von extrem leichten Rahmen wie dem Litespeed Ghisallo, der sogar das Gewicht der leichtesten Carbon-Serienrahmen unterbietet, bis hin zu betont komfortablen oder extrem steife Rahmen für schwere Fahrer.

Die im Rahmenbau bevorzugte Titanlegierung ist TiAl3V2.5. Diese Bezeichnung drückt aus, dass dem Rohtitan 3 % Aluminium und 2,5 % Vanadium zugesetzt wurden. Diese werden vor allem für eine optimale Festigkeit hinzugesetzt. Zudem wird auch die härtere und sehr schwer zu verarbeitende Titanlegierung TiAl6V4 in Fällen von hochbelastbaren Rahmen verwendet. Es werden aber auch häufig Rohre aus 6/4er-Material in teuren Rahmenmodellen verbaut. Die aufwändige Gewinnung des Rohstoffs, die komplizierte Weiterverarbeitung und die dadurch hervorgerufenen höheren Preise gegenüber Rahmen aus anderen Materialien begrenzten jedoch, trotz aller Vorzüge, die Verbreitung von Titanrahmen.

Fahrkomfort ist ein hochgradig dynamisches „Phänomen“, für dessen Quantifizierung, die von der Fachpresse in Tests verwendete statische Messung einer Federsteifigkeit nur unzureichend sein kann. Für die Absorption von Stoßenergie spielt eben nicht nur die Federsteifigkeit eine Rolle, sondern in mindestens ebensolchem Maße auch die Dämpfung. Denn erst durch diese innere Reibung wird Energie schlussendlich wirklich abgebaut. Diese Dämpfung fällt bei Titan im Vergleich zu anderen Metallen besonders hoch aus. Aus diesem Grund lassen sich aus Titan nicht nur Rahmen bauen, die gewollt und in der gewünschten Richtung flexen, sondern auch solche, die Schwingungen schnell abklingen lassen.

Eine Eigenschaft von Titanlegierungen ist die Kombination aus hoher Festigkeit zu niedrigem Elastizitätsmodul. In der Praxis bedeutet dies, dass ein Titanrahmen einen Sturz oder eine andere Misshandlung viel wahrscheinlicher unbeschadet übersteht als ein Rahmen aus jedem anderen Material.

Selbst bei einem sehr leichten Titanrahmen ist die Gefahr, eine Beule oder gar einen Riss ins Rohr zu drücken deutlich geringer als bei Aluminiumrahmen vergleichbaren Gewichts oder auch Carbon Rahmen.

Ebenso beeindruckend ist die chemische Resistenz des Materials. Vergessen Sie Korrosion, hervorgerufen durch das Fahren auf mit Salz gestreuten Straßen oder im Winter auf der Rolle, wo literweise Schweiß auf den Rahmen tropft. Beides ist zudem nicht nur für Aluminium-sondern auch für Carbon Rahmen schädlich.

Auch hinsichtlich der Materialermüdung eines Titanrahmens, liegen mit den im Rahmenbau verwendeten Titanlegierungen nur beste Erfahrungen vor, sodass die meisten Hersteller dem Erstbesitzer eine lebenslange Garantie gewähren.

Die Wahl des Materials für Ihren Fahrradrahmen hängt vor allem davon ab, welche Prioritäten Sie setzen. Wenn Sie einen besonders günstigen Rahmen suchen, wird Ihre Wahl auf einen Aluminiumrahmen fallen. Wollen Sie hingegen vor allem einen superleichten und dennoch exorbitant steifen Rahmen, dann kommen Sie an einem Carbon Rahmen nicht vorbei.

Doch für alle Radsportler, die ihre oberste Priorität weder auf den Anschaffungspreis noch auf maximale Steifigkeit setzen, ist Titan unserer Meinung nach wie vor das beste Rahmenmaterial. Das gilt erst recht, wenn Sie einen optimal auf Sie abgestimmten Maßrahmen haben wollen. Denn die Möglichkeiten zur technischen als auch optischen Individualisierung ist nirgends so groß wie bei einem Rahmen aus Titan. Vor dem Hintergrund einer lebenslangen Garantie auf Material- und Verarbeitungsfehler und des Werterhalts relativiert sich auch der Anschaffungspreis eines Titanrahmens.

Die Vorteile von Titan Fahrradrahmen liegen deutlich auf der Hand: Der Fahrkomfort, die Widerstandsfähigkeit und die Langlebigkeit des Materials sowie die Möglichkeiten zur technischen und optischen Individualisierung haben uns bei MILES überzeugt. Seit mehr als 20 Jahren verfolgen wir daher die Entwicklung von Titanrahmen und deren Einsatz im Radsport und sorgen dafür, dass Sie nur die besten Titanrahmen bei uns erhalten. Für uns ist der Werkstoff Titan in der Summe der Eigenschaften die beste Wahl für einen Rennrahmen – überzeugen Sie sich selbst und kommen Sie auf eine Probefahrt bei uns vorbei!

Titan-Rennräder und Gravelräder zu Sonderpreisen – sofort verfügbar.

![]()

Dann melden Sie sich gerne unter +49 7661 904585 oder info@miles-radsport.de. Wir sind Ihr Ansprechpartner wenn es um Titan Fahrräder geht!